مقدمه پیچها و مهرهها از حیاتیترین اجزای اتصال در صنایع مختلف محسوب میشوند؛ از سازههای ساختمانی عظیم گرفته تا تجهیزات حساس پزشکی و هوافضا. کیفیت و عملکرد این اتصالات تحت تاثیر ویژگیهای مکانیکی آنها است. انجام آزمایشهای مکانیکی روی پیچها و مهرهها به منظور تضمین کیفیت، افزایش ایمنی و برآوردهسازی استانداردهای صنعتی امری ضروری است. این مقاله به بررسی جامع انواع آزمایشهای مکانیکی پیچها و مهرهها، اهمیت آنها، روشهای اجرایی و استانداردهای مربوطه میپردازد.

1. معرفی انواع آزمایشهای مکانیکی آزمایشهای مکانیکی بهطور کلی به بررسی رفتار مواد در برابر انواع نیروها و شرایط محیطی میپردازند. آزمایشهای مکانیکی پیچها و مهرهها به چند دسته کلی تقسیم میشوند:

اهمیت آزمایشهای مکانیکی در تضمین کیفیت: پیچها و مهرههایی که بدون آزمایشهای مکانیکی دقیق تولید شوند، میتوانند منجر به خطرات جبرانناپذیری در پروژههای عمرانی، هوافضا، خودروسازی و پزشکی شوند. بنابراین، شناسایی رفتار واقعی این قطعات در برابر تنشها و نیروهای مختلف، تضمینکننده کارایی و ایمنی نهایی سیستم خواهد بود.

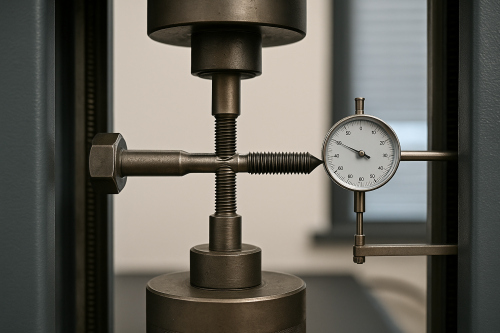

2. آزمایش کشش (Tensile Test)

هدف:

-

تعیین استحکام کششی نهایی (Ultimate Tensile Strength)

-

مشخص کردن حد تسلیم (Yield Strength)

-

ارزیابی درصد تغییر طول (Elongation)

روش انجام:

-

نمونه پیچ یا مهره در دستگاه کشش قرار میگیرد.

-

با افزایش تدریجی نیرو، تغییر طول نمونه ثبت میشود.

-

نمودار نیرو-کرنش رسم شده و ویژگیهای مکانیکی از آن استخراج میشود.

اهمیت در کاربرد: پیچهایی که در سازههای بلندمرتبه یا تجهیزات حساس استفاده میشوند باید در برابر بارهای کششی شدید مقاومت کنند. دادههای حاصل از این تست، طراحان را در انتخاب مناسبترین کلاس پیچ یاری میکند.

استانداردها:

تحلیل نتایج:

موارد خاص: در برخی کاربردها نظیر صنایع هستهای یا زیرآبی، کشش در شرایط خاص مانند دما یا فشار بالا نیز آزمایش میشود.

3. آزمایش سختی (Hardness Test)

هدف:

روشهای متداول:

-

برینل (Brinell): مناسب برای مواد نرمتر مانند آلومینیوم

-

راکول (Rockwell): سریع و متداول برای تست قطعات صنعتی

-

ویکرز (Vickers): مناسب برای ارزیابی دقیق سختیهای بسیار بالا یا پایین

تحلیل نتایج:

استانداردها:

-

ASTM E10 (برینل)

-

ASTM E18 (راکول)

-

ASTM E384 (ویکرز)

کاربرد نتایج: پیچهایی که در شرایط سایش شدید مانند صنایع معدنی یا حفاری مورد استفاده قرار میگیرند باید سختی بالایی داشته باشند.

4. آزمایش خستگی (Fatigue Test)

هدف:

روش انجام:

اهمیت در کاربرد: در هواپیماها یا پلهای معلق که بارگذاری چرخهای دائمی وجود دارد، اهمیت این تست دوچندان است.

استانداردها:

تحلیل نتایج:

5. آزمایش گشتاور-کشش (Torque-Tension Test)

هدف:

روش انجام:

اهمیت در کاربرد:

استانداردها:

تحلیل نتایج: اطمینان از دستیابی به میزان مناسب نیروی پیشبارگذاری، برای جلوگیری از گسیختگی یا شل شدن اتصال حیاتی است.

6. آزمایش ضربه (Impact Test)

هدف:

روش انجام:

اهمیت در کاربرد: در مناطق سردسیر یا صنایع نفت و گاز دریایی، قطعات باید در برابر ضربات ناگهانی مقاوم باشند.

استانداردها:

تحلیل نتایج:

7. آزمایش برش (Shear Test)

هدف:

روش انجام:

اهمیت در کاربرد: در سازههایی که نیروهای برشی غالب هستند، مانند اتصالات فلزی پلها یا سازههای صنعتی سنگین، این تست اهمیت بالایی دارد.

استانداردها:

تحلیل نتایج:

8. تستهای غیرمخرب (NDT)

هدف:

روشهای متداول:

-

تست مایع نافذ (PT): برای یافتن ترکهای سطحی

-

تست ذرات مغناطیسی (MT): کشف ترکهای نزدیک به سطح در مواد مغناطیسی

-

تست التراسونیک (UT): کشف ناپیوستگیهای داخلی

-

رادیوگرافی (RT): تصویربرداری از عیوب داخلی با اشعه X یا گاما

تحلیل نتایج:

استانداردها:

-

ASTM E1444 (تست ذرات مغناطیسی)

-

ASTM E165 (تست مایع نافذ)

-

ASTM E2375 (تست التراسونیک)

9. استانداردهای مرتبط با آزمایشهای مکانیکی پیچ و مهره

برخی استانداردهای مهم عبارتند از:

-

ASTM A325: مشخصات پیچهای فولادی سازهای

-

ISO 898-1: خواص مکانیکی پیچهای فولادی

-

DIN 931: مشخصات ابعادی و مکانیکی پیچهای ششگوشه

نقش استانداردها:

-

اطمینان از یکپارچگی بین تولیدکنندگان و مصرفکنندگان

-

تسهیل فرآیندهای کنترل کیفیت

-

تعیین معیارهای بازرسی و آزمون

10. چالشها و خطاهای رایج در آزمایشهای مکانیکی

عوامل موثر بر دقت نتایج:

-

خطای انسانی در آمادهسازی یا اندازهگیری نمونهها

-

کالیبراسیون نامناسب دستگاهها

-

شرایط محیطی نظیر دما و رطوبت

راهکارها:

نتیجهگیری

آزمایشهای مکانیکی پیچها و مهرهها ستون فقرات تضمین کیفیت این قطعات کلیدی در صنعت هستند. شناخت دقیق رفتار مواد در برابر انواع نیروها، محیطها و شرایط کاری، به طراحان، مهندسان و تولیدکنندگان این امکان را میدهد تا اتصالات ایمن، قابل اعتماد و اقتصادی طراحی و اجرا کنند. با گسترش فناوریهای نوین نظیر آزمونهای پیشرفته غیرمخرب و تحلیل دادههای آزمون، آیندهای با دوام بیشتر و ایمنی بالاتر برای اتصالات مکانیکی متصور است.

:: بازدید از این مطلب : 7

|

امتیاز مطلب : 0

|

تعداد امتیازدهندگان : 0

|

مجموع امتیاز : 0